Mohlo by vás také zajímat

Deindustrializace v praxi: německý byznys model se vyčerpal. Nastane úpadek země do bezvýznamnosti?

František Novák 25. listopadu 2024Automobilový průmysl, chemický průmysl i strojírenství v Německu upadají. Německu se nedaří vrátit k ekonomickému růstu před covidem-19.

České výrobní firmy bez automatizace průmyslu v konkurenci neobstojí

Libor Akrman 2. října 2024Digitalizace a automatizace si stále častěji nacházejí cestu do výrobních průmyslových podniků a mohou také nahradit nedostatek kvalifikovaných pracovníků ve…

Intel chce v Ohiu postavit největší továrnu výroby čipů na světě. Je to v zájmu americké bezpečnosti, tvrdí jeho šéf

František Novák 21. května 2024Globální výrobce čipů se pokouší o americký comeback s masivními výdaji do nové továrny a velkou pomocí od Bidenovy administrativy.…

- ROZHOVOR

Lukáš Jančar (Protolab): Auta i motorky už se 3D tisknou, s koloběžkami jsme první na světě

Jsou to už tisíce Čechů, kteří dnes s železnou pravidelností „trhají“ nohou při jízdě na koloběžce. Česko se stalo kolébkou inovací těchto dvoukolových přibližovadel. Před 20 lety dal Marek Kostka z Hanušovic světu cestovní koloběžku s nezvykle velkým předním kolem. A nyní si Češi připisují další unikát. Na půdě Vysoké školy báňské – Technické univerzity Ostrava pod hlavičkou centra aditivní výroby Protolab vznikala první koloběžka, jejíž rám je vytištěn na 3D tiskárně. Jako první na světě.

V Ostravě vznikla první tištěná koloběžka na světě. Prototyp s bionickou konstrukcí z korozivzdorné oceli je plně funkční. A co víc, rám koloběžky je o přibližně pětinu lehčí než ten vyráběný konvenční metodou ohýbání a svařování trubek.

Díky 3D tiskárně Renishaw AM400, která laserem taví jemný kovový prášek a model takto po vrstvách staví, bylo možno docílit jinak nevyrobitelných tvarů rámu.

„Při konstrukci jsme vycházeli z topologické optimalizace, což je výpočet, který vede materiál jen tam, kde přenáší nějaké zatížení. Výsledkem je organický tvar zdánlivě připomínající dutou kostru ptáků,“ říká v rozhovoru Lukáš Jančar, konstruktér koloběžky a výpočtář topologické optimalizace.

Jsou to tři roky, co jsem navštívila hanušovickou továrnu na koloběžky značky Kostka. Tehdy syn majitele Marka Kostky pracoval na vývoji superlehkého rámu koloběžky do terénu. Vaše koloběžka mi ji vlastně hodně připomíná. Je ta podobnost čistě náhodná?

Kostkou jsme se inspirovali, ale konstrukci rozhodně nekopírovali. Na 3D tištěném prototypu jsme pracovali v týmu čtyř lidí. Já společně s kolegou Jakubem Měsíčkem jsme dělali konstrukční část, techniku, výpočty, návrhy a modely v CADu. Kolegové Petr Štefek s Markem Pagáčem zajišťovali byznys propagaci, finance a další důležité administrativní věci, aby se projekt vůbec mohl realizovat.

Nikdo z nás ale nebyl aktivním jezdcem. Vůbec jsme proto netušili, jakou geometrii mají takové koloběžky. Rozvor kol, výška řídítek a další parametry pro nás byly jednou velkou neznámou, a proto jsme si jednu Kostku do kanceláře pořídili.

Světové prvenství

| Lukáš Jančar (* 1991) |

Je konstruktérem, který navrhuje strojní díly, mechanismy a části strojů. Zabývá se tvorbou CAD modelů a návrhů technických řešení. Studuje doktorské studium na VŠB-TU Ostrava na katedře Částí a mechanismů stojů. Technika ho fascinovala od dětství. Začínal u modelů z papíru, od nichž se propracoval přes rádiem řízené modely až k současnému koníčku v podobě renovací starých motorek československé výroby. Vlastní několik motorek značky Java a nově i dva trabanty. S kolegy z Moravskoslezského inovačního centra založil i sdílené vývojové centrum IdeaHUB. Jedná se prototypovou laboratoř, na kterou se obrací malé a střední firmy, které chtějí pomoci s technickým vývojem zařízení nebo jejich částí. Ty je IdeaHUB schopen nejen navrhnout a vyvinout, ale i vyrobit prototypy, které také otestuje. |

Proč padla volba právě na koloběžku?

Na 3D tisku konstrukcí motocyklů, jízdních kol nebo elektrokol už dříve někdo pracoval – BMW s rámem motocyklu nebo Airbus s rámem elektrického motocyklu.

Chtěli jsme mít světové prvenství a koloběžku nebo její část jednoduše ještě nikdo netiskl. Přišlo nám to jako skvělý nápad, se kterým bychom mohli zaujmout.

Rozměrově odpovídá tištěná koloběžka té konvenční. Obstojí i ve srovnání jízdních vlastností, nosnosti, tuhosti a dalších vlastností rámu?

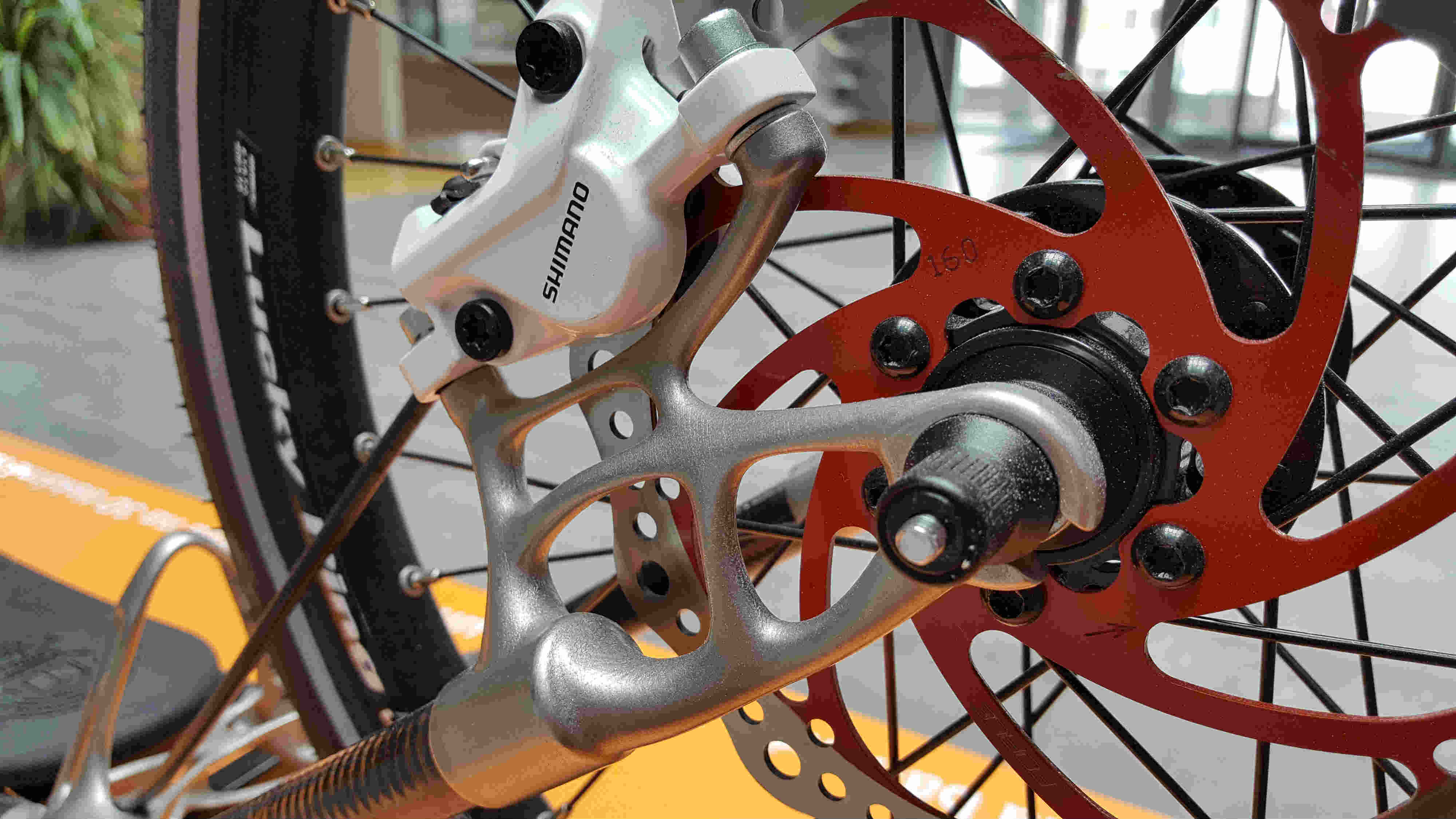

Jednoznačně. Má srovnatelnou pevnost i jízdní vlastnosti jako koloběžka vyráběná tradičními metodami. Ostatně náboje, kola, řídítka a další části jsou naprosto běžné komponenty.

Odlišuje se pouze rám prototypu, který je přibližně o čtvrtinu lehčí než ten konvenční sériově vyráběný. Váhu rámu jsme dostali výrazně pod čtyři kila a tomu přidali atraktivní, neotřelý a sportovní design, který poutá pozornost.

Tajemná bionika

Při navrhování konstrukce byly uplatněny principy bioniky, oboru, který využívá poznatky ze studia živých organismů a jejich struktur pro vývoj nových technologií. Jakému organismu byste tedy výslednou konstrukci přirovnal?

Nejblíže se konstrukce, která je výsledkem topologické optimalizace, podobá kostře ptáků, jejichž kosti jsou duté a pevné, stejně jako jednotlivé části rámu.

V posledních letech docházíme k tomu, že tvary, které najdeme v přírodě, jsou skutečně optimální z hlediska přenášeného zatížení a prověřeny mnoha tisíciletým vývojem. Výrobci letadel se tak například inspirují stavbou a aerodynamikou těl ptáků.

Můžete mi ve zkratce popsat, jak takový tisk rámu vůbec probíhá?

Technologie se nazývá selective laser melting (SLM) a spočívá v nanášení kovového práškového substrátu, který je v jednotlivých vrstvách taven laserovým paprskem a spékán do tvaru tisknuté součásti. Konstrukce potřebuje systém opor, které se posléze odstraní a díly se pak ještě omílají.

Koloběžku tiskneme po částech, její přední krk, zadní část a patky jsou z korozivzdorné oceli, ale třeba nášlap tiskneme z plastu. Přední část rámu byla natolik dlouhá, že jsme ji kvůli nedostatečně velké komoře tiskárny museli rozdělit na čtyři díly. Ty jsme ale vhodně napolohovali a tiskneme je na jednom substrátu. Díly posléze sváříme.

MOHLO BY VÁS ZAJÍMAT:

Ladislav Glogar (MAK): Vylidněné továrny nehrozí, roboty nemá kdo vymýšlet

Takže přeci jen jste se konvenční metodě výroby zcela nevyhnuli…

Přesně tak. Nejprve jsem to vnímal jako nevýhodu, ale změnil jsem názor. Krásně se na tom totiž dá ilustrovat, že nová technologie 3D tisku je plně kompatibilní s konvenčními metodami výroby.

VIDEO: Jak se rodila 3D tištěná koloběžka. Od návrhu k prvnímu trhnutí nohou

Zdroj: Protolab, YouTube.com

Poznám na první pohled, že je rám produktem 3D tiskárny?

V prvé řadě by vás měl zarazit tvar některých dílů, které by konvenční metodou nemohly být vyrobeny bez svarů. Jednoduše by takový díl nešlo vcelku obrobit, do některých míst by se nástroje ani nedostaly, nehledě na to, že je celá konstrukce dutá. Materiál také nemá téměř žádnou porezitu a při zkoumání okem můžete narazit na místa, kde byly při tisku použity podpory.

Technologický čistokrevník

Záměrně jste konstrukci nenalakovali, aby více vynikl původ rámu?

Chtěli jsme lakovat, ale nakonec jsme dospěli k závěru, že bez barvy jde právě vidět to, jak koloběžka byla vyrobena. Přiznáváme svary, ukazujeme obnaženou konstrukci. Koloběžka je jen tzv. omletá, nic není schováno pod barvou a svary nejsou zabroušeny. Vše je tak přiznáno.

Konstrukce koloběžky se podobá kostře ptáků, jejichž kosti jsou duté a pevné, stejně jako jednotlivé části rámu. Foto: Protolab

Jak dlouho vám trvalo rám vyvinout?

Návrh modelu trval asi čtyři měsíce, výroba, tisk, svařování, opracování, lepení a vesměs kompletace celé koloběžky další dva měsíce. Celkem nám to zabralo půl roku práce, ale nebyl to projekt, který by nás živil, jednalo se spíše o volnočasovou aktivitu, na které jsme pracovali ve volnějších dnech.

Kolik času zabral samotný tisk rámu?

Všechny části trvalo dohromady vytisknout asi 90 hodin tiskového času. Poté se ještě ohlazovaly pomocí rotujících keramických tělísek v omílačce, kde získaly celistvý povrch.

Koloběžka z 3D tiskárny je technologický čistokrevník. Autoři nic a nikoho nelakují a všechny technologie i jejich nedostatky přiznávají. Foto: Protolab

Špinavé technologie z výroby nezmizí

Jedním z diskutovaných limitů 3D tisku je právě časová náročnost a nákladovost procesu výroby. Kdy odhadujete, že se 3D tisk zařadí mezi běžné technologie výroby, respektive dočkáme se někdy například masové produkce 3D tištěných koloběžek?

„Špinavé technologie“ mají pořád své místo. Nemyslím si, že někdy hodíme za hlavu staré technologie a vše budeme vyrábět pomocí 3D tisku. Je to spíše boom a trend dnešní doby, ale to neznamená, že pro staré technologie není místo. Naopak. Myslím si, že i přední výrobce koloběžek zůstane i v budoucnu u tradiční, ač plně automatizované výroby.

Pokud má koloběžka stát kolem 10 tisíc korun a má se jich vyrobit několik tisíc za měsíc, tak 3D tisk není úplně uplatnitelný.

PŘEČTĚTE SI TAKÉ:

Technologie se velmi rychle vyvíjí a zlevňují. Přesto si myslíte, že k cenovému narovnání nemůže dojít?

Možné to je, ale kdy by k tomu průsečíku mohlo dojít, si netroufám odhadovat.

Koloběžka na míru uživateli…

V jakých situacích tedy dává 3D tisk smysl?

Technologie 3D tisku umožňuje pokročilou customizaci, kdy vyrábíte koloběžky přímo na míru jezdci, jeho výšce, váze a užití stroje. Oproti tomu, když vyrábíte konvenčními metodami, tak v podstatě chrlíte z linky jeden identický kus za druhým, třeba v tisícových sériích.

Výhodou 3D tisku je to, že každý díl originálně stavíte a může být úplně jiný než ten předchozí. Přitom nedochází k zatěžování výroby a časovým prodlevám. Každý rám může být unikátní – větší, menší, někde natažený, jinde zesílený. Když je někdo vysoký, ocení vyšší řídítka, u podsaditějších jezdců se zase zesílí trubky rámu tak, aby byla koloběžka tužší.

Koloběžka z dílny Protolabu kombinuje 3D tištěný rám s běžnými komponenty. Foto: Protolab

Kolik by taková koloběžka na míru stála? Respektive kolik jste do onoho prototypu zainvestovali?

Je důležité si uvědomit, že jsme v podstatě dělali jen jeden kus. Když by automobilka Škoda vyrobila jen jeden Kodiaq a připsala mu veškeré náklady na jeho vývoj a výrobu, mohl by pohodlně stát klidně i mnoho milionů korun.

Cenu sráží až masová produkce. My zatím vytiskli jen jednu koloběžku, která nás odhadem vyšla na asi 150 tisíc korun.

Což je přibližně desetkrát tolik, co stojí běžná koloběžka této kategorie.

Je to tak. Na druhou stranu, když existuje kategorie silničních kol za čtvrt milionu, proč by si někdo nekoupil koloběžku za 100 tisíc? Projekt by se samozřejmě neobešel bez spolufinancování, které podpořil rozpočet Technologické agentury ČR v rámci projektu PRE SEED fondu VŠB-Technické univerzity Ostrava.

…a její druhá generace

Ještě se vrátím k přednímu českému výrobci Kostce kolobce. Provázali jste zpětně nějak spolupráci s jejím majitelem?

S Markem Kostkou jsme se potkali na loňském Mezinárodním strojírenském veletrhu v Brně, Stavil se za námi na stánku a podělil se o některé podněty, které nyní zpracováváme do další generace koloběžky. Prostor pro hlubší spolupráci tu jednoznačně je. My bychom ocenili jejich zkušenosti a z naší strany bychom mohli poskytnout ono technologické know-how, protože v Hanušovicích s aditivní výrobou ještě vůbec nepracují.

Jaké konkrétní rady vám Marek Kostka dal?

Vytipoval nám slabá místa, která by po čase s únavou materiálu nebo při rázovém zatížení mohla praskat, či kde by mohlo dojít k poruše. Chceme tato místa podchytit, vylepšit a zároveň zvýšit tuhost koloběžky.

Současná generace je velmi komfortní pro jízdu na silnici, ale při jízdě v terénu by se hodila větší tuhost rámu. A také chceme mít celoocelový rám. U současné generace jsou vytištěné díly spojeny karbonovými prvky, čemuž bychom se u druhé generace chtěli vyhnout.

NAPSALI JSME PRO VÁS: Jan Rosický (Invent Medical): Medicína nemusí jen bolet, umí být i sexy

Kdy druhou generaci koloběžky z 3D tiskárny představíte?

Bude to na podzim v době konání dalšího ročníku Mezinárodního strojírenského veletrhu v Brně. Do léta bychom měli mít hotové výpočty a data a v průběhu léta bychom ji začali tisknout.

Lukáš Jančar (na snímku) společně s Jakubem Měsíčkem jsou autoři návrhu 3D tištěné koloběžky. Foto: Protolab

Koloběžka jen jako bokovka

Projekt tištěné koloběžky jste sám označil za volnočasovou aktivitu. Co je core byznysem Protolabu – centra pro aditivní výrobu?

V Protolabu se zabýváme průmyslovým 3D tiskem dílů jak z plastů, metodou selective laser sintering (zkratka SLS – jde o selektivní spékání laserem – v praxi se často setkáte s kratším termínem „sintrování“, pozn. red.), tak kovů metodou SLM. Realizujeme jednak tisk, ale hlavně návrh a konstrukci dílů s ohledem na aditivní výrobu.

Hlavním využitím je prototypová výroba a malé série, ale už jsme tiskli i série o několika stovkách kusů. Věnujeme se také 3D skenování, kdy převádíme reálné objekty do CAD dat a modelů pro 3D tisk. Poskytujeme podnikům služby topologických výpočtů a návrhů bionických struktur a dalších služeb týkajících se konstrukce například strojírenských zařízení.

Co dalšího pro koncové zákazníky v laboratoři chystáte?

Máme spoustu nápadů ale nedostatek času, hlav a rukou k jejich realizaci. Některé nápady jsme rozdali formou diplomových prací a z několika se vyklubali opravdu pěkné záležitosti. Jeden student pracuje na novém chassis ke skateboardu, respektive novém způsobu upevnění koleček k prknu. Další ze studentů pracuje na představci cyklistických řídítek a duo studentů vyvíjí lehké a pevné RC auto, které bude také vyrobeno technologií 3D tisku.